مقدمه

معرفی وکیوم فرمینگ و اهمیت آن

وکیوم فرمینگ یکی از روشهای متداول در شکلدهی پلاستیکهاست که به دلیل سادگی فرآیند، هزینههای پایین تولید، و توانایی ایجاد محصولات با ابعاد و اشکال متنوع، در صنایع مختلف بسیار پرکاربرد است.

در این فرآیند، یک ورق پلاستیکی تحت تاثیر گرما به حالت نرم و قابل انعطاف درآمده و سپس با استفاده از فشار منفی (وکیوم) به قالب مورد نظر میچسبد و شکل میگیرد. پس از سرد شدن، پلاستیک به شکل نهایی خود درمیآید و از قالب جدا میشود.

اهمیت وکیوم فرمینگ به دلیل قابلیت آن در تولید قطعات با کیفیت بالا و با هزینه پایین است که این ویژگیها آن را به یک روش تولید ایدهآل برای صنایع گوناگون، از بستهبندی تا تولید قطعات بزرگ صنعتی تبدیل کرده است. سرعت تولید بالا و انعطافپذیری این روش نیز از دیگر مزایای مهم آن به شمار میروند.

مفهوم وکیوم فرمینگ ضخیم

وکیوم فرمینگ ضخیم به نوع خاصی از وکیوم فرمینگ اشاره دارد که در آن از ورقهای پلاستیکی با ضخامت بیشتر (بیش از ۱ میلیمتر) استفاده میشود.

این روش به دلیل استفاده از مواد ضخیمتر، توانایی تولید قطعاتی با استحکام بیشتر و ویژگیهای مکانیکی بهتر را فراهم میکند.

وکیوم فرمینگ ضخیم به ویژه در صنایعی که نیاز به قطعات مقاوم در برابر ضربه، حرارت و سایر شرایط سخت محیطی دارند، بسیار مفید است.

این نوع وکیوم فرمینگ معمولاً برای تولید قطعات بزرگ و پیچیده به کار میرود، مانند پانلهای ماشینآلات، قطعات پلاستیکی خودرو، پانلهای سهبعدی و دیگر قطعات.

فرآیند تولید در وکیوم فرمینگ ضخیم نسبت به وکیوم فرمینگ نازک به تجهیزات قدرتمندتر و دقت بالاتری نیاز دارد، اما نتیجه نهایی قطعاتی با دوام و کیفیت بالاتر است که میتوانند در شرایط چالشبرانگیز عملکرد بهتری داشته باشند.

در این مقاله، به بررسی دقیقتر وکیوم فرمینگ ضخیم، مزایا، کاربردها، فرآیند تولید، مواد اولیه و چالشهای آن پرداخته خواهد شد.

با وبسایت صنایع وکیوم فرمینگ سرافرازان همراه باشید.

وکیوم فرمینگ ضخیم چیست؟

تعریف وکیوم فرمینگ ضخیم

وکیوم فرمینگ ضخیم فرآیندی است که برای شکلدهی به ورقهای پلاستیکی با ضخامتهای بالاتر از ۱ میلیمتر (۱۰۰۰ میکرون) استفاده میشود.

در این روش، ورق پلاستیکی تحت حرارت قرار میگیرد تا به حالت نرم و قابل انعطاف درآید. سپس با استفاده از مکش وکیوم، ورق پلاستیکی بر روی یک قالب کشیده میشود تا به شکل قالب درآید. پس از سرد شدن، قطعه نهایی از قالب جدا شده و به شکل مطلوب در میآید.

وکیوم فرمینگ ضخیم عمدتاً برای تولید قطعات بزرگ و مقاوم با کاربردهای صنعتی و تجاری به کار میرود.این قطعات معمولاً دارای ویژگیهایی نظیر استحکام بالا، دوام طولانیمدت، و مقاومت در برابر عوامل محیطی مانند حرارت، ضربه، و خوردگی هستند.

نمونههای رایج این نوع قطعات شامل پانلهای داخلی خودرو، قطعات پلاستیکی خودرو، دیوارپوشهای سه بعدی و دیگر قطعات پلاستیکی ضخیم است.

تفاوت بین وکیوم فرمینگ ضخیم و نازک

وکیوم فرمینگ ضخیم و نازک هر دو از یک اصول پایهای مشابه در شکلدهی پلاستیکها بهره میبرند، اما تفاوتهای کلیدی در مواد مورد استفاده، تجهیزات و کاربردها دارند:

۱. ضخامت مواد:

- وکیوم فرمینگ ضخیم: از ورقهای پلاستیکی با ضخامت بالاتر از ۱ میلیمتر استفاده میکند. این ضخامت بیشتر باعث میشود که قطعات تولیدی دارای استحکام و دوام بیشتری باشند.

- وکیوم فرمینگ نازک: از ورقهای پلاستیکی با ضخامت کمتر از ۱ میلیمتر استفاده میشود. این ورقها عمدتاً برای تولید قطعات سبک و نازک مانند بستهبندیها، قطعات نمایشگاهی و محصولات مصرفی به کار میروند.

۲. کاربردها:

- وکیوم فرمینگ ضخیم: به دلیل استفاده از مواد ضخیمتر، بیشتر برای تولید قطعاتی که نیاز به مقاومت بالا دارند، مانند قطعات صنعتی، خودرو و محصولات سنگین کاربرد دارد.

- وکیوم فرمینگ نازک: بیشتر برای تولید قطعات کوچک، بستهبندیهای محصولات، سینیها، و قطعاتی که نیاز به استحکام زیادی ندارند استفاده میشود.

۳. تجهیزات مورد نیاز:

- وکیوم فرمینگ ضخیم: به تجهیزات قویتر و پیشرفتهتری نیاز دارد تا بتواند ورقهای ضخیمتر را بهخوبی گرم کرده و به شکل دلخواه درآورد. همچنین، زمان سرد شدن در این روش طولانیتر است و به دقت بیشتری نیاز دارد.

- وکیوم فرمینگ نازک: فرآیند سادهتری دارد و تجهیزات مورد نیاز آن نیز کمتر پیچیده است. به دلیل نازکی ورقها، سرعت تولید بالاتر است و زمان کمتری برای سرد شدن قطعات نیاز دارد.

۴. هزینههای تولید:

- وکیوم فرمینگ ضخیم: به دلیل استفاده از مواد ضخیمتر و تجهیزات پیچیدهتر، هزینه تولید بالاتری دارد. اما بهواسطه تولید قطعات با دوام و مقاوم، در کاربردهای خاصی که نیاز به مقاومت بالاست، ارزش بیشتری ارائه میدهد.

- وکیوم فرمینگ نازک: هزینه تولید پایینتری دارد و برای تولید انبوه قطعات کوچک و سبک بسیار اقتصادی است.

این تفاوتها نشان میدهد که هر یک از این دو نوع وکیوم فرمینگ، بسته به نیازهای خاص تولید و کاربرد، مزایا و معایب خاص خود را دارند. در ادامه مقاله، به بررسی بیشتر کاربردها و مزایای وکیوم فرمینگ ضخیم خواهیم پرداخت.

کاربردهای وکیوم فرمینگ ضخیم

وکیوم فرمینگ ضخیم به دلیل ویژگیهای خاص خود، در تولید قطعات پلاستیکی با ضخامت و استحکام بالا کاربردهای گستردهای دارد. این روش در صنایعی که نیاز به قطعات بزرگ، مقاوم و بادوام دارند، بسیار محبوب است. در ادامه به برخی از مهمترین کاربردهای وکیوم فرمینگ ضخیم در تولید تجهیزات و محصولات مختلف اشاره میشود:

۱. پانلهای خودرو:

وکیوم فرمینگ ضخیم در تولید قطعات مختلف خودرو از جمله پانلهای داخلی و خارجی استفاده میشود. قطعاتی مانند داشبورد، پوششهای درب، سپرها و گلگیرها از جمله کاربردهای مهم این روش هستند.

این قطعات به دلیل ضخامت بیشتر، مقاومت بالاتری در برابر ضربه، حرارت و عوامل محیطی دارند.

۲. محفظهها و بدنههای تجهیزات صنعتی:

تولید کیسها و محفظههای مقاوم برای دستگاههای صنعتی و ماشینآلات سنگین از دیگر کاربردهای وکیوم فرمینگ ضخیم است.

این قطعات باید در برابر شرایط سخت محیطی مانند گرد و غبار، رطوبت و حرارت مقاومت کنند و در عین حال دوام بالایی داشته باشند.

۳. تجهیزات پزشکی و بیمارستانی:

در صنعت پزشکی، وکیوم فرمینگ ضخیم برای تولید محفظهها و قطعات مختلف تجهیزات پزشکی مانند دستگاههای اشعه ایکس، سی تی اسکن و تجهیزات آزمایشگاهی به کار میرود.

این قطعات باید استحکام بالایی داشته باشند تا بتوانند از دستگاههای حساس محافظت کنند.

۴. تجهیزات ساختمانی:

وکیوم فرمینگ ضخیم در تولید قطعات ساختمانی مانند پانلها و صفحات محافظتی برای دیوارها و سقفها نیز کاربرد دارد.

این قطعات به دلیل مقاومت بالا و دوام طولانیمدت، گزینهای ایدهآل برای استفاده در ساخت و ساز هستند. همچنین، در نماهای خارجی ساختمانها نیز از این قطعات استفاده میشود تا در برابر شرایط جوی مختلف مقاوم باشند.

۵. تجهیزات حمل و نقل عمومی:

در صنعت حمل و نقل عمومی، قطعات و پوششهای داخلی و خارجی وسایل نقلیه مانند اتوبوسها، قطارها و هواپیماها که نیاز به مقاومت بالا در برابر استفاده مداوم و شرایط محیطی دارند، با استفاده از وکیوم فرمینگ ضخیم تولید میشوند.

۶. وسایل و تجهیزات ورزشی:

تولید قطعات پلاستیکی مقاوم برای تجهیزات ورزشی مانند کلاههای ایمنی دوچرخه سواری، تختههای موجسواری، قایقهای سبک و تجهیزات محافظتی نیز از دیگر کاربردهای وکیوم فرمینگ ضخیم است.

این قطعات باید علاوه بر استحکام، سبک نیز باشند تا حمل و استفاده از آنها آسان باشد.

۷. تجهیزات کشاورزی:

در صنعت کشاورزی، وکیوم فرمینگ ضخیم برای تولید قطعات و محفظههای بزرگ مورد استفاده قرار میگیرد.

کاورهای حفاظتی تراکتورها، ماشینآلات کشاورزی، و سینیهای مقاوم برای نگهداری و جابجایی محصولات کشاورزی از جمله این کاربردها هستند.

۸. قطعات تبلیغاتی و نمایشگاهی:

وکیوم فرمینگ ضخیم همچنین در تولید قطعات بزرگ و مقاوم برای ساخت استندها و سازههای تبلیغاتی کاربرد دارد.

این قطعات باید مقاومت بالایی در برابر شرایط محیطی مختلف مانند نور خورشید، باد و باران داشته باشند تا در محیطهای خارجی نیز قابل استفاده باشند.

به طور کلی، وکیوم فرمینگ ضخیم به دلیل قابلیت تولید قطعات با ضخامت بالا و مقاومت فوقالعاده در برابر شرایط محیطی و فیزیکی، در صنایع مختلفی مورد استفاده قرار میگیرد و راهحلی مؤثر برای تولید قطعات بزرگ و مقاوم ارائه میدهد.

مزایای وکیوم فرمینگ ضخیم

وکیوم فرمینگ ضخیم به دلیل ویژگیها و کاربردهایی که دارا میباشد، در صنایع مختلف بسیار محبوب است. این روش مزایای متعددی دارد که آن را به یکی از بهترین گزینهها برای تولید قطعات پلاستیکی ضخیم و مقاوم تبدیل میکند.

در ادامه به برخی از مهمترین مزایای وکیوم فرمینگ ضخیم اشاره میشود:

۱. استحکام و دوام بالا:

یکی از بزرگترین مزایای وکیوم فرمینگ ضخیم، تولید قطعات با استحکام و دوام بالا است.

ورقهای پلاستیکی ضخیم که در این روش استفاده میشوند، پس از شکلگیری تحت فشار خلاء و حرارت، قطعاتی را ایجاد میکنند که میتوانند در برابر ضربه، سایش، و عوامل محیطی مقاومت کنند. این ویژگیها باعث میشود که قطعات تولیدی در کاربردهای صنعتی و شرایط سخت محیطی عملکرد خوبی داشته باشد.

۲. توانایی تولید قطعات بزرگ و پیچیده:

وکیوم فرمینگ ضخیم امکان تولید قطعات بزرگ و با طراحیهای پیچیده را فراهم میکند.

به دلیل انعطافپذیری این روش، میتوان قطعاتی با جزئیات دقیق و شکلهای پیچیده تولید کرد که در روشهای دیگر قالبگیری ممکن است به راحتی قابل دسترس نباشد.

۳. مقرون به صرفه بودن برای تولید در مقیاس کوچک و متوسط:

برخلاف روشهای تولید دیگر مانند تزریق پلاستیک که برای تولید انبوه مناسب هستند، وکیوم فرمینگ ضخیم به دلیل هزینههای کمتر قالبسازی و تجهیزات، برای تولید در مقیاس کوچک و متوسط نیز بسیار اقتصادی است.

این ویژگی به تولیدکنندگان امکان میدهد تا بدون نیاز به سرمایهگذاری بزرگ، قطعات مورد نیاز خود را تولید کنند.

۵. سرعت تولید بالا:

وکیوم فرمینگ ضخیم به دلیل فرآیند سریع گرم کردن و شکلدهی، نسبت به روشهای دیگر سرعت تولید بالایی دارد.

سرعت بالا به تولیدکنندگان اجازه میدهد تا در مدت زمان کوتاه، تعداد زیادی از قطعات را تولید کنند.

همچنین، زمان سرد شدن و خروج قطعه از قالب نیز در این روش نسبتاً کوتاه است، که این امر به افزایش بهرهوری تولید کمک میکند.

۶. انعطافپذیری در انتخاب مواد:

در وکیوم فرمینگ ضخیم میتوان از ترموپلاستیکهای پت (PET) و ای بی اس (ABS) استفاده کرد.

این ترموپلاستیکها به تولیدکنندگان امکان میدهد تا بسته به نیازهای خاص پروژه، مادهای را انتخاب کنند که بهترین عملکرد و ویژگیها را ارائه دهد.

۷. کاهش هزینههای پس از تولید:

قطعات تولید شده با وکیوم فرمینگ ضخیم معمولاً به مراحل پس از تولید کمتری نیاز دارند.

به دلیل دقت بالای این فرآیند و کیفیت سطحی خوب قطعات، مراحل تکمیلی مانند پرداخت و اصلاح به حداقل میرسد، که این امر باعث کاهش هزینههای کلی تولید میشود.

۸. دوستدار محیط زیست:

بسیاری از مواد مورد استفاده در وکیوم فرمینگ ضخیم قابل بازیافت هستند. علاوه بر این، فرآیند تولید نسبت به برخی روشهای دیگر کمتر انرژی مصرف میکند و ضایعات کمتری تولید میشود. این ویژگیها باعث میشود وکیوم فرمینگ ضخیم یک گزینه سازگار با محیط زیست باشد.

به طور کلی، وکیوم فرمینگ ضخیم به دلیل مزایای متعددی که دارد، از جمله استحکام بالا، انعطافپذیری در طراحی و تولید، و اقتصادی بودن، به یکی از روشهای پرطرفدار برای تولید قطعات پلاستیکی تبدیل شده است. این مزایا باعث میشوند که این روش در صنایع مختلفی از جمله خودروسازی، پزشکی، صنعتی و ساختمانی به طور گستردهای مورد استفاده قرار گیرد.

فرآیند تولید وکیوم فرمینگ ضخیم

فرآیند وکیوم فرمینگ ضخیم شامل چندین مرحله است که به دقت و مهارت بالایی نیاز دارد تا قطعات پلاستیکی با کیفیت و دقیق تولید شوند.

این فرآیند بهطور کلی شامل مراحلی از طراحی و انتخاب مواد اولیه تا تولید نهایی و تحویل قطعات به مشتری میشود.

در ادامه، مراحل مختلف فرآیند وکیوم فرمینگ ضخیم به تفصیل توضیح داده میشود:

۱. جلسه اولیه برای دریافت اطلاعات

اولین گام در فرآیند وکیوم فرمینگ ضخیم، جلسهای با مشتری برای دریافت اطلاعات دقیق درباره نیازها و الزامات پروژه است. در این جلسه، مشخصات فنی قطعه مورد نظر، نوع کاربرد، شرایط محیطی که قطعه در آن مورد استفاده قرار میگیرد، و دیگر جزئیات مهم بررسی میشود.

این اطلاعات، پایهای برای انتخاب مواد اولیه مناسب و طراحی قالب بهینه خواهد بود. در این مرحله، نیازهای خاص مشتری مانند مقاومت در برابر ضربه، شفافیت، دقت در جزئیات و دیگر ویژگیهای مورد نیاز قطعه مورد بررسی قرار میگیرد.

۲. انتخاب مواد اولیه

پس از دریافت اطلاعات دقیق از مشتری، باید مواد اولیه مورد استفاده برای تولید قطعه مشخص شود. انتخاب مواد اولیه به عواملی مانند نوع کاربرد قطعه، شرایط محیطی، خواص مکانیکی مورد نیاز و بودجه پروژه بستگی دارد.

ABS و PET از جمله موادی هستند که در وکیوم فرمینگ ضخیم بهطور گسترده استفاده میشوند. بسته به نیازهای پروژه، ماده مناسب انتخاب و آمادهسازی میشود.

۳. طراحی و ساخت قالب وکیوم

طراحی قالب وکیوم وکیوم فرمینگ یکی از مراحل کلیدی در فرآیند وکیوم فرمینگ ضخیم است. قالب باید بهگونهای طراحی شود که بتواند شکل و جزئیات مورد نظر قطعه را با دقت بالا ایجاد کند. این مرحله نیاز به همکاری نزدیک با مهندسان طراح دارد تا قالب با توجه به مشخصات فنی و نیازهای مشتری بهینهسازی شود.

قالبها معمولاً از مواد فلزی مانند آلومینیوم ساخته میشوند، چرا که این مواد مقاومت بالا و قابلیت هدایت حرارتی خوبی دارند. در این مرحله، مدلهای سهبعدی از قطعه و قالب تهیه میشود و پس از تایید نهایی، ساخت قالب آغاز میشود.

۴. تولید قطعه وکیوم فرمینگ با دستگاه مخصوص

پس از آمادهسازی قالب، مرحله تولید قطعه با استفاده از دستگاه وکیوم فرمینگ مخصوص و قدرتمند آغاز میشود. در این فرآیند، ورق پلاستیکی انتخابشده (مثلاً ABS یا PET) بهطور یکنواخت حرارت داده میشود تا نرم و قابل شکلدهی شود.

سپس ورق نرمشده روی قالب قرار میگیرد و با استفاده از مکش هوا، ورق پلاستیکی بهطور کامل به سطح قالب چسبیده و شکل آن را به خود میگیرد. پس از شکلدهی، قطعه تولیدی سرد شده و آماده جدا کردن از قالب میشود.

۵. اعمال برش و اصلاحات بر روی قطعه تولید شده

پس از تولید قطعه، مرحله برش و اصلاحات آغاز میشود. در این مرحله، قطعه تولیدی از قالب جدا شده و لبههای اضافی و نواقص احتمالی اصلاح میشوند. این اصلاحات ممکن است شامل برشهای دقیق، سوراخکاری، صافکردن لبهها و دیگر فرآیندهای تکمیلی باشد.

این مرحله به دقت بالایی نیاز دارد تا قطعه نهایی بهطور کامل با مشخصات مورد نظر مطابقت داشته باشد و هیچ نقصی در عملکرد یا ظاهر آن وجود نداشته باشد.

۶. تحویل قطعات تولید شده

پس از اتمام مراحل تولید و اصلاحات، قطعات نهایی بررسی و کنترل کیفیت میشوند. در این مرحله، اطمینان حاصل میشود که تمامی قطعات تولیدی مطابق با استانداردهای کیفیتی و مشخصات فنی تعیینشده هستند.

سپس قطعات بستهبندی شده و آماده تحویل به مشتری میشوند. بسته به نوع قرارداد و نیاز مشتری، ممکن است خدمات پس از تولید مانند مونتاژ یا تحویل در محل نیز ارائه شود.

مواد اولیه مورد استفاده (ABS و PET)

در وکیوم فرمینگ ضخیم، انتخاب مواد اولیه مناسب نقش کلیدی در کیفیت و عملکرد نهایی قطعات تولیدی دارد.

دو نوع از مواد پلاستیکی رایج که در این روش به کار میروند، ABS (اکریلونیتریل بوتادین استایرن) و PET (پلیاتیلن ترفتالات) هستند.

هر کدام از این مواد ویژگیها و کاربردهای خاص خود را دارند که در ادامه به تفصیل بررسی میشود:

وکیوم فرمینگ ABS

ABS (آکریلونیتریل بوتادین استایرن) یکی از مواد پلاستیکی محبوب در وکیوم فرمینگ ضخیم است که به دلیل ویژگیهای خاص خود، کاربردهای زیادی دارد.

ویژگیها:

- استحکام و مقاومت: ABS دارای استحکام بالایی است و در برابر ضربه و فشار مقاوم است. این ویژگیها باعث میشود که ABS برای تولید قطعاتی که نیاز به مقاومت فیزیکی و دوام دارند، انتخاب مناسبی باشد.

- پایداری شیمیایی: این ماده در برابر بسیاری از مواد شیمیایی و محلولها مقاوم است، که آن را برای استفاده در شرایط محیطی مختلف مناسب میسازد.

- قابلیت فرآیندپذیری: ABS به راحتی قابل شکلدهی و پردازش است. این ویژگی باعث میشود که فرآیند وکیوم فرمینگ با این ماده به راحتی انجام شود و قطعات با دقت بالا تولید شوند.

- کیفیت سطحی: قطعات تولید شده با ABS معمولاً سطحی صاف و یکنواخت دارند که این امر به کاهش نیاز به مراحل پس از تولید و اصلاح کمک میکند.

کاربردها:

- صنعت خودروسازی: استفاده در تولید پانلهای داخلی و خارجی خودرو، داشبوردها و سایر قطعات خودرو.

- محصولات مصرفی: تولید لوازم خانگی، کیسهای الکترونیکی و قطعات مختلف.

- تجهیزات صنعتی: تولید کیسها و محفظههای مقاوم برای تجهیزات صنعتی و ماشینآلات.

وکیوم فرمینگ PET

PET (پلیاتیلن ترفتالات) نیز یکی دیگر از مواد پلاستیکی متداول در وکیوم فرمینگ ضخیم است که به دلیل خواص خاص خود، در کاربردهای مختلفی استفاده میشود.

ویژگیها:

- شفافیت و زیبایی ظاهری: PET به دلیل شفافیت بالا و ظاهر زیبا، برای تولید قطعاتی که نیاز به نمای بصری خوب دارند، مناسب است. این ویژگی آن را برای تولید بستهبندیهای شفاف و قطعات نمایشی جذاب میکند.

- مقاومت در برابر حرارت: PET دارای مقاومت خوبی در برابر حرارت است و میتواند در دماهای نسبتاً بالا بدون تغییر شکل باقی بماند.

- پایداری و مقاومت: این ماده در برابر بسیاری از مواد شیمیایی، رطوبت و سایش مقاوم است و دوام بالایی دارد.

- قابلیت بازیافت: PET یکی از پلاستیکهایی است که به راحتی قابل بازیافت است، که این امر به کاهش اثرات زیستمحیطی تولید قطعات کمک میکند.

کاربردها:

- بستهبندی: تولید بستهبندیهای شفاف برای مواد غذایی، داروها و محصولات مصرفی.

- صنعت الکترونیک: استفاده در تولید قطعات و محفظههای شفاف و مقاوم برای دستگاههای الکترونیکی.

- محصولات تبلیغاتی و نمایشگاهی: تولید استندها، نمایشگرها و سایر المانهای نمایشی که نیاز به شفافیت و زیبایی ظاهری دارند.

هر دو ماده ABS و PET ویژگیهای خاص خود را دارند که آنها را برای کاربردهای متفاوت در وکیوم فرمینگ ضخیم مناسب میسازد. انتخاب بین این مواد بستگی به نیازهای خاص پروژه، خواص مورد نظر و شرایط استفاده نهایی قطعات دارد.

چالشها و مشکلات وکیوم فرمینگ ضخیم

فرآیند وکیوم فرمینگ ضخیم، علیرغم مزایای فراوان، ممکن است در صورت بیدقتی با چالشها و مشکلاتی همراه باشد که میتواند کیفیت نهایی قطعات تولید شده را تحت تأثیر قرار دهد.

آگاهی از این مشکلات و داشتن راهکارهای مناسب برای مقابله با آنها میتواند به بهبود کیفیت تولید و افزایش کارایی کمک کند.

در ادامه به برخی از مشکلات احتمالی در فرآیند تولید و راهکارهای مقابله با آنها پرداخته شده است:

مشکلات احتمالی در فرآیند تولید

نواقص سطحی در قطعات:

یکی از مشکلات رایج در وکیوم فرمینگ ضخیم، ایجاد نواقص سطحی مانند حبابها، ترکها یا خطوط ناخواسته روی سطح قطعات است. این نواقص میتوانند به دلایل مختلفی مانند دمای نامناسب، فشار غیر یکنواخت، یا کیفیت پایین مواد اولیه ایجاد شوند.

عدم یکنواختی در ضخامت قطعات:

در فرآیند وکیوم فرمینگ ضخیم، ممکن است ضخامت قطعات در نقاط مختلف متفاوت باشد. این مشکل بهویژه در قطعات پیچیده که نیاز به عمق زیاد یا جزئیات دقیق دارند، بیشتر دیده میشود. عدم یکنواختی در ضخامت میتواند بر استحکام و کارایی قطعه تاثیر منفی بگذارد.

عدم تطابق قطعه با قالب:

گاهی اوقات، قطعه نهایی بهطور کامل با قالب طراحیشده تطابق ندارد. این مشکل میتواند ناشی از تغییرات ناخواسته در فرآیند تولید، تغییرات دما، یا عدم دقت در طراحی قالب باشد.

کیفیت پایین مواد اولیه:

استفاده از مواد اولیه با کیفیت پایین یا نامناسب میتواند منجر به مشکلاتی مانند کاهش استحکام قطعه، نواقص سطحی، و یا حتی عدم پایداری قطعه در شرایط محیطی مختلف شود. این مشکل میتواند به افزایش هزینههای تولید و کاهش رضایت مشتری منجر شود.

زمان طولانی فرآیند تولید:

در برخی موارد، فرآیند وکیوم فرمینگ ضخیم ممکن است زمان بیشتری از زمانی که انتظار داشتیم طول بکشد. این امر میتواند به دلایلی مانند نیاز به تنظیمات مکرر دستگاهها، مشکلات در قالبسازی، یا نیاز به مراحل پس از تولید اضافی باشد.

راهکارهای مقابله با چالشها

بهبود کنترل دما و فشار:

تنظیم دقیق دما و فشار در فرآیند وکیوم فرمینگ میتواند به کاهش نواقص سطحی و یکنواختی ضخامت کمک کند. استفاده از سیستمهای کنترل پیشرفته و مانیتورینگ مداوم شرایط تولید میتواند به جلوگیری از بروز این مشکلات کمک کند.

بهینهسازی طراحی قالب:

طراحی دقیق و مهندسی قالبها با استفاده از نرمافزارهای پیشرفته میتواند به بهبود تطابق قطعه با قالب و یکنواختی ضخامت کمک کند. همچنین، استفاده از مواد با کیفیت بالا در ساخت قالب و تستهای اولیه میتواند به کاهش مشکلات احتمالی کمک کند.

استفاده از مواد اولیه با کیفیت:

انتخاب مواد اولیه با کیفیت و مناسب برای کاربرد مورد نظر بسیار حائز اهمیت است. استفاده از تامینکنندگان معتبر و تست مواد اولیه قبل از تولید میتواند به جلوگیری از مشکلات کیفی کمک کند.

آموزش و بهروزرسانی مهارتهای کارکنان:

آموزش مداوم کارکنان و اپراتورهای دستگاههای وکیوم فرمینگ در مورد بهترین روشها و تکنیکها میتواند به بهبود کارایی و کاهش زمان تولید کمک کند.

همچنین، برگزاری جلسات آموزشی در زمینه نگهداری و تعمیرات پیشگیرانه دستگاهها میتواند از توقفهای غیرمنتظره جلوگیری کند.

بازبینی و بهبود فرآیند تولید:

بازبینی منظم فرآیند تولید و شناسایی نقاط ضعف میتواند به بهبود کیفیت نهایی قطعات کمک کند. استفاده از روشهای تولید بهینه (Lean Manufacturing) و تحلیل مستمر دادهها میتواند به کاهش زمان تولید و افزایش بهرهوری منجر شود.

فرآیند وکیوم فرمینگ ضخیم، اگرچه با چالشها و مشکلاتی همراه است، اما با اتخاذ راهکارهای مناسب میتوان به بهبود کیفیت و کارایی تولید دست یافت. کنترل دقیق فرآیند، انتخاب مواد اولیه مناسب، بهینهسازی طراحی قالب، و آموزش کارکنان از جمله اقداماتی است که میتواند به کاهش مشکلات و افزایش رضایت مشتریان کمک کند.

مقایسه وکیوم فرمینگ ضخیم با تزریق پلاستیک

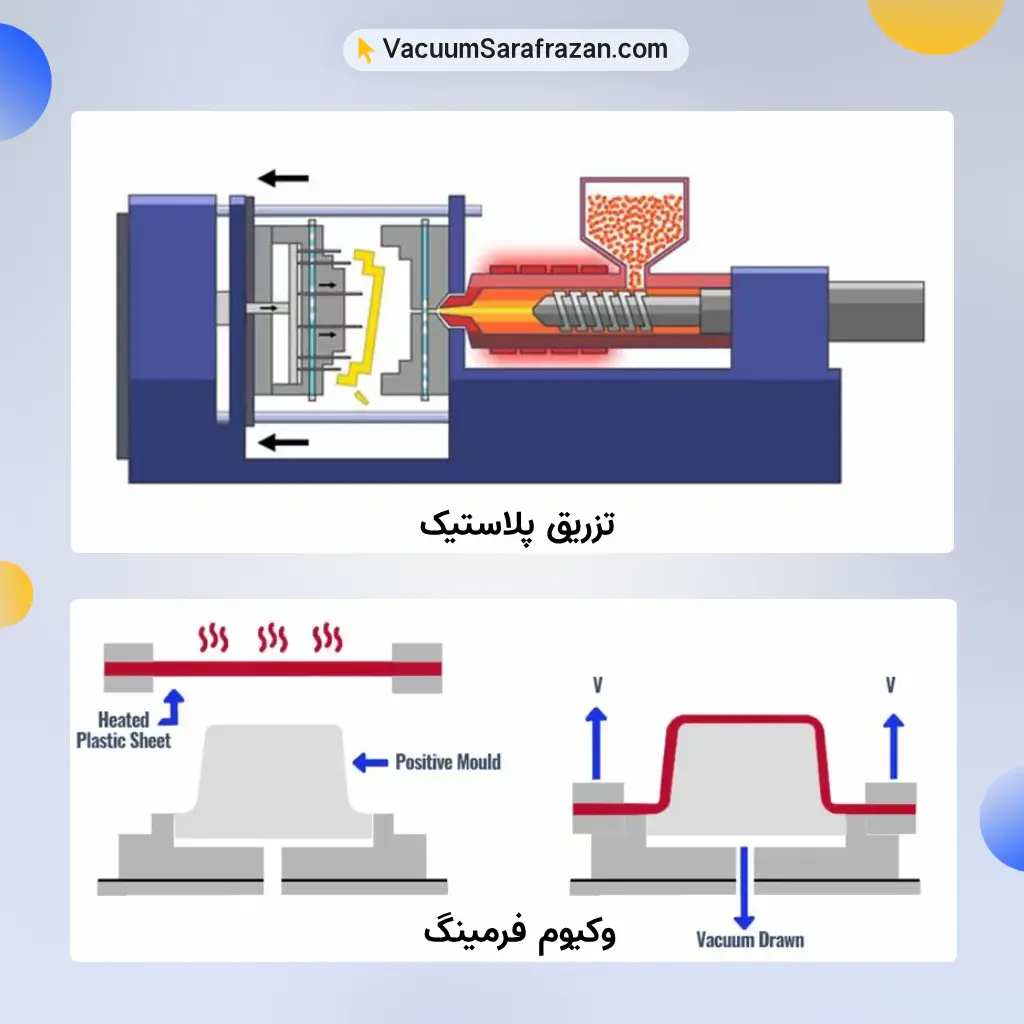

۱. فرآیند تولید:

وکیوم فرمینگ ضخیم:

در وکیوم فرمینگ، ورق پلاستیکی با حرارت دادن نرم شده و سپس با استفاده از فشار منفی (وکیوم) به قالب چسبیده و شکل قالب را به خود میگیرد. این روش بیشتر برای تولید قطعاتی با ضخامت بیشتر و جزئیات کمتر استفاده میشود.

تزریق پلاستیک:

در تزریق پلاستیک، پلیمر مذاب تحت فشار بالا به داخل قالب تزریق میشود و پس از خنک شدن و جامد شدن، قطعه نهایی شکل میگیرد. این روش معمولاً برای تولید قطعات با جزئیات پیچیده و دقت بالا استفاده میشود.

۲. هزینههای تولید:

وکیوم فرمینگ ضخیم:

هزینههای اولیه تولید در وکیوم فرمینگ نسبتاً پایین است زیرا قالبهای مورد نیاز نسبت به تزریق پلاستیک سادهتر و ارزانتر هستند. این روش برای تولید در حجمهای پایین و متوسط مقرونبهصرفهتر است.

تزریق پلاستیک:

هزینههای اولیه در تزریق پلاستیک به دلیل نیاز به قالبهای پیچیده و مقاوم، بالاتر است. اما در تولید انبوه، این هزینهها توجیهپذیر است و با توجه به سرعت بالای تولید، هزینههای کلی کاهش مییابد.

۳. زمان تولید:

وکیوم فرمینگ ضخیم:

زمان تولید در وکیوم فرمینگ معمولاً کوتاهتر است، به خصوص برای قطعات بزرگ و ساده. این روش برای تولیدات سریع و تغییرات مکرر در طراحی مناسب است.

تزریق پلاستیک:

زمان تولید در تزریق پلاستیک ممکن است طولانیتر باشد، به ویژه برای قطعات با طراحی پیچیده و جزئیات زیاد. اما برای تولید انبوه، این روش بسیار کارآمد است.

۴. کیفیت و دقت:

وکیوم فرمینگ ضخیم:

دقت وکیوم فرمینگ در ایجاد جزئیات دقیق کمتر از تزریق پلاستیک است. این روش برای تولید قطعات با شکلهای ساده و با ضخامتهای بیشتر مناسبتر است.

تزریق پلاستیک:

تزریق پلاستیک امکان تولید قطعات با دقت بالا و جزئیات پیچیده را فراهم میکند. این روش برای تولید قطعاتی که نیاز به دقت ابعادی و جزئیات ظریف دارند، ایدهآل است.

۵. کاربردها:

وکیوم فرمینگ ضخیم:

این روش برای تولید قطعاتی مانند پوششها، کیسها، محفظهها، و محصولات بزرگ که نیاز به ضخامت بیشتر دارند، مناسب است.

تزریق پلاستیک:

تزریق پلاستیک برای تولید قطعات کوچکتر و پیچیدهتر مانند قطعات خودرو، الکترونیک، اسباببازیها، و محصولات پزشکی استفاده میشود.

مزایا و معایب هر روش

مزایای وکیوم فرمینگ ضخیم:

- هزینههای اولیه کمتر و قالبسازی سادهتر

- مناسب برای تولید قطعات بزرگ و با ضخامت بیشتر

- زمان تولید کوتاهتر و امکان تغییرات سریع در طراحی

- انعطافپذیری بیشتر در حجم تولیدات کم و متوسط

معایب وکیوم فرمینگ ضخیم:

- دقت کمتر در تولید جزئیات و ابعاد دقیق

- محدودیت در تولید قطعات بسیار پیچیده

- مناسب نبودن برای تولید انبوه با حجم بالا

مزایای تزریق پلاستیک:

- دقت بالا و امکان تولید جزئیات پیچیده

- مناسب برای تولید انبوه و قطعات با حجم زیاد

- امکان استفاده از انواع مختلف پلاستیکها با ویژگیهای متنوع

- کیفیت بالای سطح قطعه نهایی

معایب تزریق پلاستیک:

- هزینههای اولیه بالا به دلیل نیاز به قالبهای پیچیده و مقاوم

- زمان طولانیتر برای آمادهسازی و تولید قالبها

- کمتر مناسب برای تولیدات کوچک و سفارشی با حجم کم

انتخاب بین وکیوم فرمینگ ضخیم و تزریق پلاستیک بستگی به نیازهای خاص پروژه دارد. اگر نیاز به تولید قطعات بزرگ با ضخامت بیشتر و با هزینههای اولیه کمتر دارید، وکیوم فرمینگ ضخیم گزینه مناسبی است. اما اگر دقت بالا، تولید انبوه، و جزئیات پیچیده مد نظر است، تزریق پلاستیک میتواند بهترین انتخاب باشد.

نتیجهگیری

وکیوم فرمینگ ضخیم یک روش تولید مؤثر و انعطافپذیر برای ساخت قطعات پلاستیکی با ضخامت بالا است. این فرآیند به دلیل قابلیتهای ویژه خود، در صنایع مختلفی از جمله خودروسازی، صنایع پزشکی، بستهبندیهای صنعتی، تجهیزات الکترونیکی، و بسیاری دیگر، کاربرد دارد. از مهمترین مزایای وکیوم فرمینگ ضخیم میتوان به موارد زیر اشاره کرد:

- هزینههای پایین تولید: قالبسازی سادهتر و کمهزینهتر در مقایسه با روشهایی مانند تزریق پلاستیک، این فرآیند را به گزینهای اقتصادی برای تولید قطعات با حجم کم و متوسط تبدیل کرده است.

- انعطافپذیری در طراحی: امکان تغییرات سریع و آسان در طراحی قطعات و همچنین تولید قطعات با اندازههای بزرگ و اشکال نسبتا پیچیده از ویژگیهای برجسته وکیوم فرمینگ ضخیم است.

- زمان تولید کوتاهتر: این روش به دلیل سرعت بالای فرآیند تولید و ساده بودن تنظیمات اولیه، برای تولیدات سریع و زمانبندیهای فشرده بسیار مناسب است.

- کیفیت مناسب سطح قطعه: وکیوم فرمینگ ضخیم میتواند سطوح صاف و با کیفیت مناسبی را برای قطعات تولیدی فراهم کند، که این ویژگی در برخی کاربردها بسیار مهم است.

توصیهها و نکات پایانی

برای بهرهبرداری بهینه از مزایای وکیوم فرمینگ ضخیم، توصیه میشود نکات زیر را مد نظر قرار دهید:

- انتخاب مواد اولیه مناسب: کیفیت نهایی قطعه تا حد زیادی به انتخاب مواد اولیه بستگی دارد. از مواد با کیفیت بالا و مناسب برای کاربرد مورد نظر استفاده کنید تا از مشکلاتی مانند نواقص سطحی و کاهش استحکام قطعه جلوگیری شود.

- طراحی دقیق قالب: طراحی قالب باید با دقت و بر اساس نیازهای خاص پروژه انجام شود. توجه به جزئیات در طراحی قالب میتواند تأثیر زیادی بر دقت و کیفیت نهایی قطعه داشته باشد.

- مانیتورینگ دقیق فرآیند: نظارت مستمر بر پارامترهای فرآیند مانند دما، فشار و زمان تولید، به بهبود کیفیت تولید و کاهش ضایعات کمک میکند.

- مشاوره با متخصصین: در صورت نیاز به تولید قطعات پیچیده یا با کیفیت بالا، همکاری با متخصصین و مشاوران فنی میتواند به بهبود نتایج کمک کند.

- آموزش کارکنان: آموزش مداوم کارکنان در زمینه بهترین روشها و تکنیکهای وکیوم فرمینگ ضخیم، میتواند به افزایش کارایی و کاهش زمان تولید کمک کند.

در نهایت، وکیوم فرمینگ ضخیم بهعنوان یک روش تولید مؤثر و اقتصادی میتواند در بسیاری از صنایع مورد استفاده قرار گیرد. با در نظر گرفتن مزایا و چالشهای این فرآیند و اجرای بهترین روشها، میتوان قطعات با کیفیت بالا و مطابق با نیازهای مشتری را با هزینههای مناسب تولید کرد.

پرسشهای متداول (FAQ)

در این بخش به برخی از سوالات و ابهاماتی که ممکن است در ذهن خوانندگان پس از مطالعه مقاله به وجود آمده باشد، پاسخ داده میشود. این سوالات شامل مباحث مختلفی از فرآیند تولید گرفته تا مواد اولیه و کاربردهای وکیوم فرمینگ ضخیم است.

۱. وکیوم فرمینگ ضخیم چه تفاوتی با وکیوم فرمینگ نازک دارد؟

وکیوم فرمینگ ضخیم برای تولید قطعاتی با ضخامت بیشتر و کاربردهای سنگینتر استفاده میشود، در حالی که وکیوم فرمینگ نازک برای تولید قطعات سبکتر و با جزئیات کمتر مناسب است. تفاوت اصلی در ضخامت مواد اولیه و کاربرد نهایی قطعات تولید شده است.

۲. چه موادی برای وکیوم فرمینگ ضخیم استفاده میشوند؟

مواد مختلفی برای وکیوم فرمینگ ضخیم استفاده میشوند، اما رایجترین آنها شامل ABS و PET هستند. این مواد به دلیل ویژگیهای مکانیکی و حرارتی مناسب، بیشترین کاربرد را در این فرآیند دارند.

۳. آیا وکیوم فرمینگ ضخیم مناسب برای تولید انبوه است؟

وکیوم فرمینگ ضخیم برای تولیدات با حجم کم تا متوسط مناسبتر است. در صورت نیاز به تولید انبوه، روشهایی مانند تزریق پلاستیک ممکن است کارآمدتر باشند.

۴. چه نوع قطعاتی را میتوان با وکیوم فرمینگ ضخیم تولید کرد؟

قطعات مختلفی مانند پوششهای حفاظتی، بدنههای دستگاهها، پنلها و قطعات داخلی خودرو را میتوان با استفاده از وکیوم فرمینگ ضخیم تولید کرد. این روش برای تولید قطعات بزرگ و با ضخامت بالا بسیار مناسب است.

۵. آیا کیفیت سطح قطعات تولید شده با وکیوم فرمینگ ضخیم بالا است؟

بله، وکیوم فرمینگ ضخیم میتواند قطعاتی با سطح صاف و با کیفیت تولید کند. با این حال، دقت جزئیات ممکن است به اندازه روشهایی مانند تزریق پلاستیک نباشد.

۶. چه چالشهایی در فرآیند وکیوم فرمینگ ضخیم وجود دارد؟

برخی از چالشها شامل عدم یکنواختی در ضخامت، نواقص سطحی، و مشکلات تطابق قطعه با قالب هستند. با این حال، با کنترل دقیق پارامترهای فرآیند و انتخاب مواد اولیه مناسب، میتوان این چالشها را به حداقل رساند.

۷. هزینههای وکیوم فرمینگ ضخیم چگونه با سایر روشها مقایسه میشود؟

هزینههای اولیه وکیوم فرمینگ ضخیم نسبت به روشهایی مانند تزریق پلاستیک کمتر است، زیرا قالبهای سادهتر و ارزانتری نیاز دارد. اما برای تولید انبوه، هزینههای کلی ممکن است بیشتر شود.

۸. چقدر زمان نیاز است تا یک قطعه با وکیوم فرمینگ ضخیم تولید شود؟

زمان تولید بسته به پیچیدگی قطعه و مواد اولیه استفاده شده متفاوت است، اما بهطور کلی این فرآیند سریعتر از برخی روشهای دیگر مانند تزریق پلاستیک است. این ویژگی بهخصوص برای تولیدات با زمانبندی فشرده بسیار مناسب است.

۹. آیا وکیوم فرمینگ ضخیم مناسب برای تولید قطعات با جزئیات پیچیده است؟

وکیوم فرمینگ ضخیم بیشتر برای تولید قطعاتی با اشکال ساده و ضخامت بالا مناسب است. اگر قطعه نیاز به جزئیات بسیار پیچیده داشته باشد، روشهایی مانند تزریق پلاستیک ممکن است انتخاب بهتری باشد.